此創新方案整合Amazon自研生產線模擬軟體與NVIDIA驅動的數位孿生平台,採用模組化、AI驅動的工作流程。相較傳統檢測設備,新技術可更快速、精準完成產品檢查,同時簡化製造流程,縮短新產品上市週期,減少昂貴的物理原型設計。Amazon表示,透過模擬產生的工廠情境合成資料,可讓AI模型在虛擬與實際工作站中表現一致,確保機器作業在零樣本下仍能保持穩定與準確。

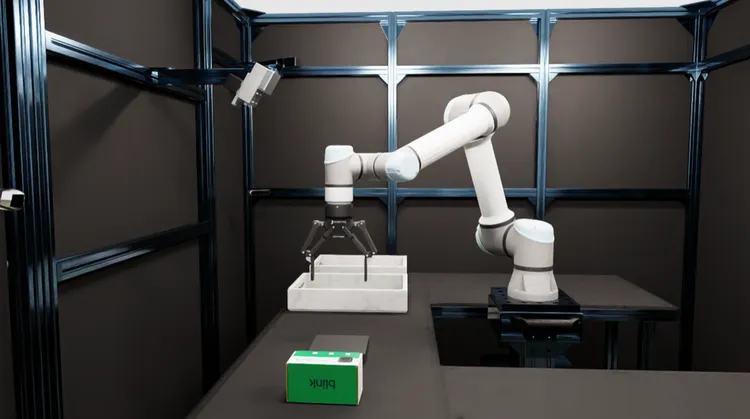

技術細節上,當Amazon準備推出新裝置,會先將CAD模型導入NVIDIA Isaac Sim,一款基於Omniverse的機器人模擬應用。系統會生成超過5萬張合成影像,用於訓練瑕疵偵測與物體識別模型,再搭配Isaac ROS規劃機械手臂軌跡,完成組裝、測試到包裝等全流程。AWS也透過EC2G6執行個體進行大規模分散式訓練與模擬,加速模型優化與數據生成。

此外,AmazonBedrock在生產線任務規劃中扮演關鍵角色。該服務能根據產品規格文件,規劃工廠任務與檢測案例,並透過AgentCore支援多工廠站點的自主規劃。針對機器人運動規劃,方案導入NVIDIAcuMotion及nvblox,讓機械手臂能快速生成避障路徑,並利用Jetson AGX Orin模組在極短時間內完成運算,提升現場反應能力。

另一亮點是NVIDIA Foundation Pose基礎模型。這項以500萬張合成影像訓練的姿態估測技術,能讓機器人無需事先蒐集新資料,即可在未見過的新物件間切換,確保Amazon Devices & Services的產線具備即時轉換能力。未來,該方案還能擴充至整合NVIDIA Cosmos Reason等進階推理模型,進一步加強瑕疵檢測與流程優化。

Amazon與NVIDIA的合作加速數位孿生與AI製造的落地,也象徵製造業從依賴硬體走向「以軟體定義產線」的新階段。這種以合成資料驅動的零接觸製造,未來有望推廣至更多產業,從消費性電子到汽車、醫療設備,皆可能受惠。對製造商而言,這代表在成本、速度與彈性上都將迎來質的飛躍,進一步推動全球智慧製造的新時代。